La innovación y trabajo en equipo de los integrantes de la unidad minera Julcani de Compañía de Minas Buenaventura permitieron optimizar las condiciones de trabajo para los ayudantes motoristas. Se trata de una solución de seguridad que puede ser adoptada por otras empresas y que tendrá un impacto positivo en la minería subterránea del país.

Ubicada en el distrito de Ccochaccasa, departamento de Huancavelica, la unidad minera Julcani tiene 68 años de actividad y es el símbolo de Compañía de Minas Buenaventura. Allí se realiza la explotación de mineral de plata y plomo por el método de corte y relleno convencional. El beneficio del mineral se realiza mediante la planta concentradora que se ubica en sus instalaciones.

Julcani tiene como operación la mina Acchilla, la cual ha venido aportando el mineral que trata la planta concentradora. El nivel principal de extracción es el Nv. 420 con locomotora a línea trolley. El izaje de mineral hacia el Nv. 420 se realiza por los piques Jesús y 487 desde los niveles 460, 560, 610, 660 y 710.

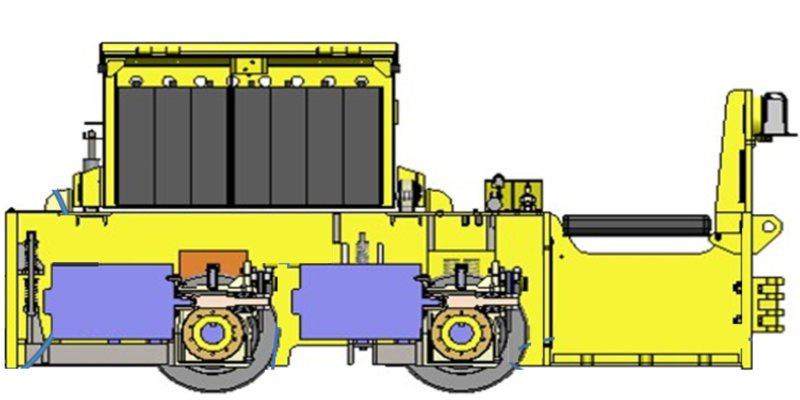

La extracción de mineral en los diferentes niveles se realiza con locomotoras a batería. El ayudante de operación de locomotora se trasladaba en un estribo anclado en el último carro minero o en la parte posterior de la locomotora. Se trataba de una forma de trabajo que generaba un alto riesgo de accidentarse por caída a distinto nivel o aplastamiento por otras locomotoras en la parte posterior.

El problema estaba planteado, entonces los profesionales de Julcani decidieron buscar la mejor opción para eliminar los riesgos de accidentes por caída a distinto nivel, aplastamiento durante el acarreo de mineral o desmonte con locomotoras.

Las áreas de mina, mantenimiento y seguridad realizaron el análisis y evaluación de riesgo en campo de manera conjunta. Verificaron que el ayudante motorista se trasladaba en un estribo anclado en la trompa de enganche de locomotora y último carro minero.

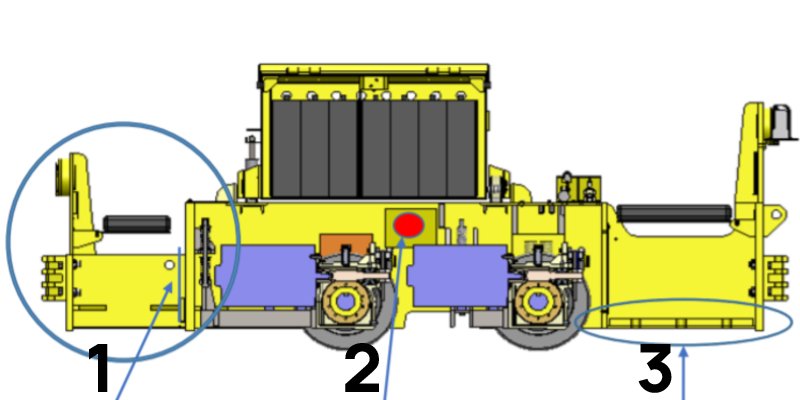

Los especialistas plantearon controles de ingeniería, eliminación y sustitución para el traslado de ayudante motorista. La alternativa fue crear un nuevo diseño de locomotora a batería WR 18, incluyendo una cabina de ayudante de motorista.

Como control de eliminación, se decidió retirar el estribo de la locomotora y de los carros mineros. El estribo era la base donde el personal se colocaba para su traslado en las labores con el riesgo de caída a distinto nivel, aplastamiento y ergonómicos.

Paso seguido se sustituyó el estribo por una cabina con un asiento para el traslado del ayudante, siendo más seguro su traslado. El diseño, la fabricación e instalación de la cabina permitió aislar del peligro al trabajador.

Para la realización del proyecto, se adoptaron algunas consideraciones:

- Se determinó el peso ideal de la cabina para que los resortes puedan soportar la carga adicional.

- Se realizó el cálculo de capacidad de carga de los ocho resortes que soporta la locomotora.

- Se realizó el cálculo del contrapeso con el fin de no afectar el centro de gravedad.

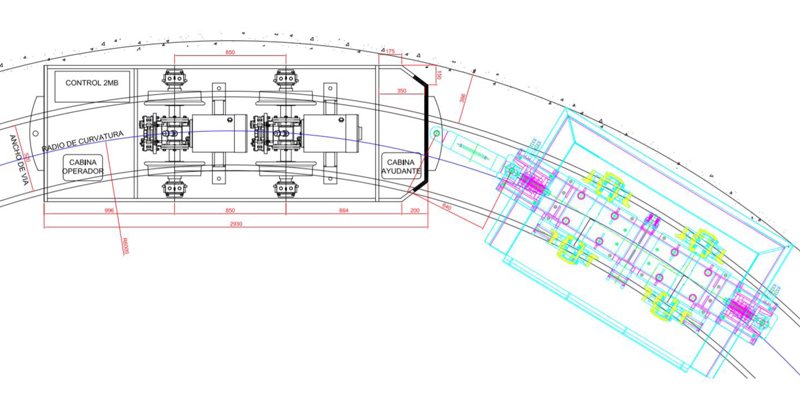

- Radios de giros en las curvas del laboreo en interior mina.

Las actividades de implementación siguieron la siguiente secuencia:

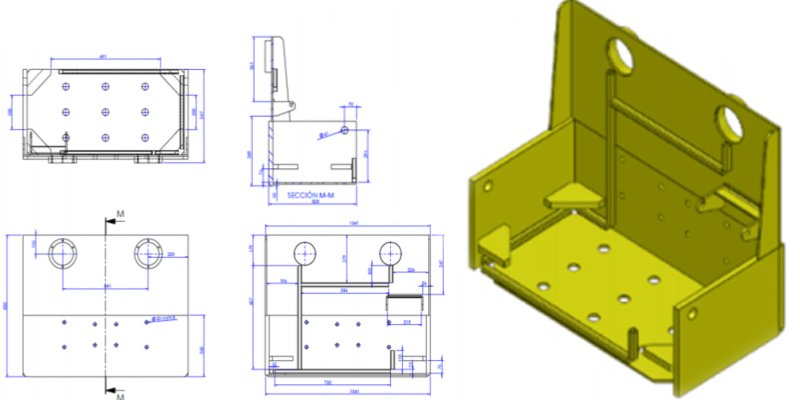

- Diseño de cabina.

- Construcción de la cabina en el taller del fabricante.

- Armado de la estructura y accesorios de acuerdo a las medidas y detalles del plano y se procede a realizar los biseles para el proceso de soldadura.

- La soldadura se realiza en posición 1G con el proceso FCAW (alambre tubular), con número de alambre 1.6mm, de 2 a 3 pases de soldadura.

- Proceso de limpieza, pintado y cableado.

- Instalación y soldadura de la cabina en mina.

- Pruebas en movimiento con la cabina instalada.

Desde la implementación del rediseño de las locomotoras, se ha eliminado el peligro de accidentes por caída a distinto nivel y aplastamiento de los ayudantes de operación.

En adición, se ha mejorado la ergonomía del ayudante motorista, así como el tiempo de comunicación entre motorista y el ayudante.

Otro de los impactos del proyecto ejecutado fue la eliminación de los costos de posibles accidentes de ayudantes motoristas, cuando realizan tareas de acarreo y transporte de mineral y desmonte con locomotoras.

«Que cada oportunidad de mejora en seguridad se convierta en realidad»

Ing. Mirko Martínez Neira

Superintendente de Mina Julcani

Compañía de Minas Buenaventura

La implementación de cabina para ayudante motorista fue impulsada en la unidad minera Julcani bajo el liderazgo de Marco Molina Rosas, Superintendente de Seguridad; Uldarico Asto Muñoz, asistente jefe de Mantenimiento; y Mirko Martinez Neira, superintendente de Mina.

La importancia de la innovación desarrollada en la unidad minera de Compañía de Minas Buenaventura radica en que también puede beneficiar a las operaciones subterráneas donde se realizan acarreo y transporte de desmonte y mineral con locomotoras a baterías. Su valor es tal que fue finalista en el 6º Concurso Internacional de Mejores Prácticas en Seguridad y Salud Ocupacional en la Industria Minera, organizado por el Instituto de Seguridad Minera-ISEM.

Siete ventajas (recuadro)

- Disminuye el riesgo de accidente en el ayudante motorista.

- Facilita que el ayudante pueda trasladarse de forma cómoda y en buena postura.

- Se elimina el riesgo de accidente de caída a distinto nivel del ayudante motorista durante el movimiento de la locomotora o del carro minero.

- Se elimina el riesgo de golpe con tuberías, marcos de puertas de ventilación, tolvas, cuadros durante el trayecto.

- Mejora la comunicación entre ayudante motorista y el operador para enganche y desenganche de carros mineros.

- Se implementa un control de eliminación en la operación de locomotora a batería, con la finalidad de eliminar el riesgo de accidente durante el acarreo de mineral y/o desmonte con locomotoras.

- Tiene una relación beneficiosa con la productividad y la satisfacción laboral de los colaboradores en la empresa contratista de la unidad Julcani.

Deja una respuesta