Uno de los principales problemas para el planeamiento de operaciones mineras a cielo abierto u open pit mines, se circunscribe a una selección óptima en la combinación de volquetes (match pala-camión) para así minimizar el costo de transportar cantidades de material desde las labores de la mina hacia su destino. Las distancias desde los diferentes puntos, el avance en la mina, así como políticas de secuenciación y las especificaciones que pueden varían en la vida real de una mina.

Como resultado, se dan muchas alternativas disponibles en las llegadas de los diferentes equipos. Es necesario responder a varias preguntas para tomar la decisión más adecuada con respecto al siguiente caso; en donde se incluyen:

1. ¿Qué tamaño de volquetes deben operar para hacer más eficiente el sistema?

2. ¿Cuántos volquetes son requeridos para minimizar los costos por tiempo de espera frente a una pala?

3. ¿Qué cambios físicos en la configuración, son garantías para incrementar la producción?

4. ¿Cuál será la producción total y los costos unitarios operativos, de una combinación de volquetes y palas?

5. ¿En qué momento serán requeridos un nuevo camión o pala?, ¿Cómo deben operar estos más eficientemente?

Tradicionalmente los estudios de tiempos y movimientos son aplicados para responder a estas preguntas; sin embargo este propósito no es el adecuado porque examinando los ciclos elementales, existen variaciones. Claramente se observa que los costos y la productividad del sistema load-haul (carga-arrastre) son estocásticos; esto es, la operación del sistema varía con el tiempo; y en consecuencia las razones de costos y la productividad cambian.

Una ayuda para la gestión de la mina se desarrolla mediante un modelo de simulación, teniendo como objetivo principal construir un programa informático, con el fin de aplicarlo a las operaciones de acarreo de mineral y material de desecho en una mina de tajo abierto.

Para la realización de este modelo, se plantean alternativas identificadas, para predecir el rendimiento e incrementar la producción, ambos al mismo tiempo; introduciendo el concepto de movimiento de los camiones-volquetes.

Estudios relativos

Los modelos de simulación disponibles en la industria minera, se encuentran catalogados por los siguientes objetivos:

1. Predecir la productividad para sistemas existentes.

2. Identificar y determinar el efecto de cuello de botella en el sistema.

3. Cambiar o alterar un sistema existente para incrementar la productividad.

4. Seleccionar equipos para completar una nueva operación.

El modelo

El presente modelo simula un sistema complejo de transporte de materiales, desde las labores de la mina hacia sus destinos, siendo fácilmente adaptable a una variedad de configuraciones de minas.

Consideraciones

Básicamente el modelo, haciendo uso de un aplicativo informático, mueve los camiones entre sus puntos asignados de carga hacia los puntos de descarga sobre rutas predeterminadas (trazos o facilidades de acceso).

Los volquetes son dirigidos a canchas donde se encuentra el mineral que está empezando a ser sacado de la mina; enviándose a los puntos de descarga, cada pala tiene un cierto número de camiones asignados y dos rutas asociadas: una para el mineral y otra para el desecho. Así, al asignar hasta 10 camiones como máximo a cada pala; y teniendo también como máximo 10 palas, entonces en el sistema están moviéndose hasta 100 volquetes.

Para la aplicación del modelo, es necesario una información general que incluye:

1. Tiempo de operación por turno.

2. Tipo de material (mineral o desecho) a ser cargado.

3. El ratio del mineral con respecto al total de material de minería.

Los datos requeridos para las palas son: número, tipo y tiempo del ciclo de carga. Para los camiones son: número y tipo de camión, características del desempeño del equipo, peso del vehículo vacío, capacidad de la tolva (payloader), velocidad y aceleración máxima del vehículo; así como las tasas de desaceleración. También son importantes las características del perfil del sistema, como las distribuciones del tiempo de servicio.

Los procesos de carga y descarga, considerados como aplicación de los métodos estocásticos. La simulación aplica el concepto determinístico, cuando se refiere a la travesía del vehículo, porque hace uso de los conceptos de la mecánica del movimiento de los cuerpos.

Simulación determinística

El movimiento es generalizado por la linealización a través de pequeños intervalos de incremento de tiempo, así, para un pequeño intervalo de tiempo, la suma de las fuerzas y aceleración se puede considerar constante. A partir de las fórmulas del movimiento rectilíneo, se tiene lo siguiente:

Las relaciones arriba mencionadas, sugieren un procedimiento iterativo para usarse en la modelación. Para un pequeño intervalo de tiempo, consideramos la aceleración constante y determinamos una velocidad terminal, la cual permite calcular la característica rimpull, desde las curvas de desempeño; este parámetro fija una nueva tasa de aceleración para el siguiente incremento de tiempo y así poder seguir el proceso iterativo.

Las distancias recorridas son continuamente registradas para proveer la información actual de la posición del vehículo en el sistema. Al no haber cambios en el perfil del sistema (en algún tramo de las facilidades de acceso), existe una velocidad máxima que resulta ser la velocidad crítica, no pudiendo exceder este límite; es decir, no existe más potencia para acelerar. Cuando el perfil cambia, un nuevo juego de fuerzas se están cumpliendo y una nueva tasa de aceleración, ya sea positiva o negativa. La aplicación de estos conceptos se muestra a continuación.

El peso total de un camión es igual a:

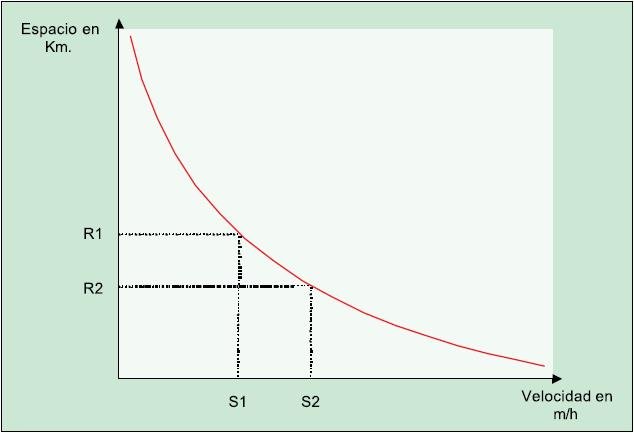

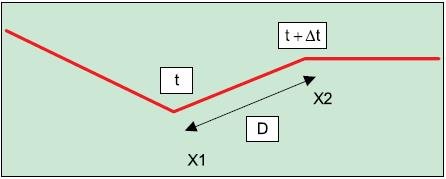

En las figuras 1 y 2 se muestra el cálculo a partir de la curva rimpull-speed, y cómo se evalúa para cada tramo entre X1 y X2, con una velocidad S1. En el tiempo t1, a una velocidad S1, en un camino con una resistencia al rodamiento K y una resistencia por gradiente G (en porcentaje) para el tramo X2 – X1. Siendo g la aceleración debido a la gravedad y la actual aceleración del camión se asumen constante para el intervalo Ät, entonces en X1 el rimpull disponible será R1 Kg., y la resistencia al movimiento:

De aquí, la fuerza de la aceleración es igual a:

Mientras que la aceleración, es:

Finalmente, si la velocidad en t + Ät, es S2 y la distancia atravesada en el tiempo Ät es D, entonces:

y

La nueva velocidad S2 determina un nuevo rimpull en X’, que a su vez determina una nueva aceleración para el siguiente intervalo.

La utilización óptima de un camión, depende de cómo operan en la mina los conceptos de disponibilidad y utilización de la potencia.

Cuando un camión se encuentra atravesando un acceso, con una gradiente; el problema inicial es determinar la cantidad de potencia requerida para atravesar el segmento; y segundo la selección de equipos con sus características rimpull que satisfacen esta condición. Los factores que envuelven el cómputo de la potencia utilizada, son referidos como fuerza resistiva.

Fuerzas resistivas

Un vehículo posee dos tipos de fuerzas resistivas: rodamiento y resistencia a la gradiente. La resistencia por rodamiento, puede ser definida como una fuerza de retardo por la superficie del camino, producto de las llantas del camión. Aquí se incluyen la fricción en las ruedas, la flexión y la penetración de las llantas; expresadas en libras de arrastre por tonelada de peso del vehículo o como un porcentaje equivalente de la gradiente. Una unidad porcentual de gradiente es considerado equivalente a una fuerza de 20 libras por tonelada de peso del vehículo. (Ver tabla 1)

La segunda es el grado de la resistencia a la gradiente; que es la fuerza gravitatoria que se debe al movimiento del vehículo, sobre una inclinación. Esto puede ser expresado también como libras por tonelada del peso del vehículo como su equivalente de gradiente; y es un prefijado con un signo más o menos, para identificar la dirección de la pendiente. Cuando la gradiente es hacia arriba, este efecto es una fuerza de retardo; en el caso de dirección descendiente, la gradiente es una fuerza de ayuda y esta es comúnmente denominada gradiente de asistencia (G. A.).

Nuevamente, un valor común de 20 lb por tonelada es equivalente a un porcentaje de gradiente usado. Para calcular la resistencia al gradiente, se hace uso de la siguiente fórmula:

La resistencia al rodamiento y la resistencia a la gradiente, son adicionadas algebraicamente al rimpull del camión, a fin de obtener la fuerza resultante de tipo halar. El control del requerimiento de potencia, para un desempeño aceptable es una combinación de ambas resistencias: rodamiento y gradiente.

La fuerza es necesaria para vencer la resistencia y proveer aceleración; donde el total de resistencia al movimiento del vehículo, es tomada como la suma de la resistencia de arrastre y de rodamiento.

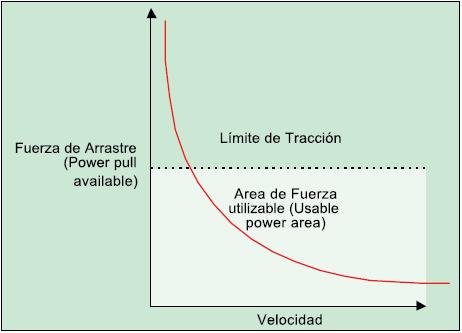

Gráficamente las consideraciones de la potencia, para vencer las fuerzas de resistencia son presentadas en la figura 3.

El área de potencia utilizable está limitada por la aplicación del factor de tracción, que aparece superpuesto en la figura. Este factor es referido como el coeficiente de tracción y se refiere a la habilidad de las ruedas del camión a vencer la superficie del camino.

En la tabla 2, se presentan los valores típicos de coeficientes de tracción, en varias condiciones. Así, por ejemplo, para el caso del hielo con valor 12; significa que debe exceder en 12 por ciento del peso del vehículo dado en libras (pounds pull). La limitación a la tracción, puede ser expresada:

Otras consideraciones

La parte estocástica del modelo, se refiere a las variables aleatorias referidas a las operaciones de carga y descarga; desde sus respectivas distribuciones de probabilidad. Se pueden definir para cada binomio pala-camión, su distribución particular de probabilidades.

El simulador ha sido diseñado para aceptar, tiempos de carga con variable normal; con una media y una desviación estándar, por su parte, el tiempo de descarga se considera distribuido exponencialmente con una media.

El modelo diseñado con el lenguaje Visual Basic, desde su entrada estándar definida en sus parámetros y variables, ejecuta la Simulación ayudándose de expresiones, para obtener un reporte de estadísticas en el turno de producción, sobre colas, utilización de los equipos, etc.

La información del reporte final, incluye:

1. El número de cargas y toneladas de mineral y desecho, llevados por cada camión desde cada pala.

2. La utilización de cada pala.

3. El tiempo promedio de espera frente a cada pala.

4. El tiempo total de espera frente a cada pala.

Definiendo la variable TYPE (i,j), usada como identificador de la siguiente operación desarrollada por el camión j; existiendo a su vez tres grandes operaciones: loading o carga, traveling o travesía y descarga o dumping. Para el caso de travesía, se deberá definir la ubicación exacta del camión, para efectos de animación y monitoreo.

Dentro de las facilidades de acceso, se deberá incluir el número de las localizaciones, siendo igual a la suma de los segmentos de travesía más los puntos de carga y descarga. Esta suma es dependiente al número de palas y sitios de descarga; de acuerdo a la siguiente relación matemática:

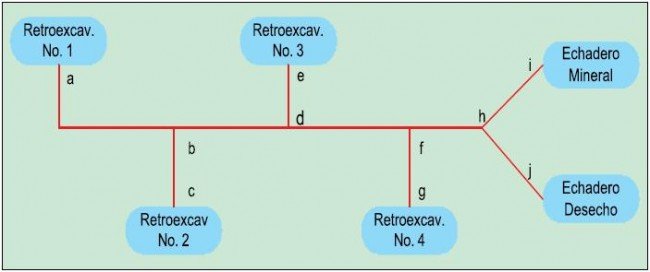

En la figura 4, se presenta un sistema de 4 palas; en este caso existen (2 N1)+4 = 2(4)+ 4 = 12 tipos. Por ejemplo para TYPE (2, 3) = 1, significa que el camión 3 desde la pala 2, se mueve de c a b.

Deja una respuesta