Por la naturaleza del trabajo, Statkraft Peru cuenta con 10 actividades de alto riesgo. Por ello, su cultura de innovación toma en cuenta la jerarquía de controles de riesgo, buscando eliminar o mitigar los riesgos, así como optimizar los procesos.

El equipo de innovación diseñó una creativa idea para eliminar actividades de alto riesgo y reducir horas hombre a la actividad de inspección visual de rodetes Pelton de la Central Hidroeléctica Cheves, la cual tiene una capacidad de 176,35 MW. Por ello, con recursos propios y bajo presupuesto, se diseñó un brazo robótico, dibujado en CAD y luego mecanizado en su propia impresora 3D. Para la impresión del mecanismo se utilizó 300 gr de filamento cuyo costo de material resulta en US$7, aproximadamente.

La misión de esta estructura robótica es transportar desde el exterior de la sala de turbina la sonda del videoscopio para realizar un monitoreo de condición del rodete Pelton, ante su desgaste por la presencia sedimentos en el agua turbinada. Esta nueva forma de trabajo elimina la exposición del personal de mantenimiento a 6 de las actividades de alto riesgo preexistentes, tales como espacios confinados, trabajo en altura, caída de cuerpos al agua, transporte de personal, control de energía mecánica y trabajo no diurno.

La realización de esta estructura conllevó varios retos. El primero fue diseñar un mecanismo de casi 3 metros que pueda caber en un agujero de 48 mm. Segundo, revisar que el material sea resistente para evitar su flexión y posterior rotura. Tercero, buscar componentes (motores, ejes y engranajes) lo suficientemente diminutos para que puedan ingresar por ese pequeño agujero.

El brazo robótico está compuesto de cuatro actuadores controlados de forma inalámbrica por un aplicativo móvil y que permiten guiar una sonda de videoscopía sobre los cangilones (cucharas) del rodete Pelton, el componente más crítico para la generación de energía en centrales hidroeléctricas.

La sonda de videoscopía tiene la capacidad de detectar y medir el área y profundidad de las erosiones, cavitaciones y fisuras que podría tener, permitiendo mejorar la técnica de inspección.

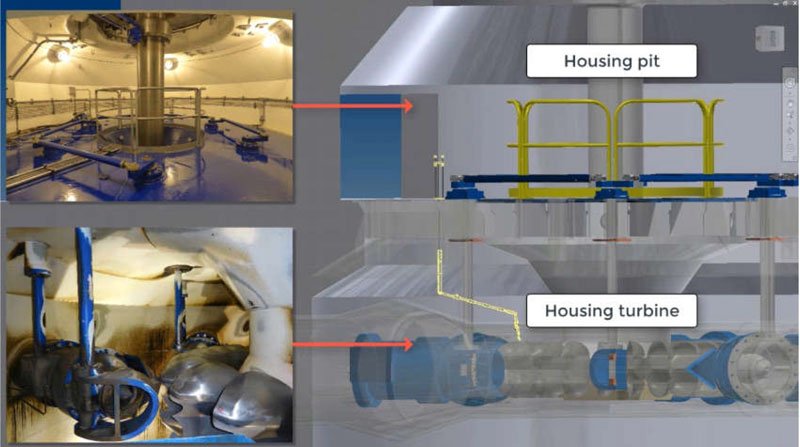

El proceso de inspección consiste en introducir toda la estructura robótica a través de un agujero de 48 mm de diámetro aproximadamente, que comunica el primer nivel de la casa de máquina (Housing pit) con la sala de turbina (Housing turbine) donde se encuentra el rodete Pelton.

Luego, se procede a fijar el brazo introducido sobre una base metálica que permite ascender y descender el brazo robótico. Finalmente, se introduce la sonda de videoscopía sobre un agujero de 7 mm de diámetro, que se encuentra en el interior de todo el brazo robótico, hasta llegar al cangilón y ejecutar una inspección visual a través de esta sonda.

En conclusión, el mecanismo robótico permitió eliminar los 6 riesgos críticos y reducir las horas hombre, pues la actividad pasó de contar con ocho trabajadores a solo dos. De esta forma, se reducen las probabilidades de incidencias, garantizando la integridad de los colaboradores.

El próximo reto es automatizar esta actividad de forma que pueda ser operado por una sola persona. Además, el equipo de innovación seguirá trabajando para adaptar esta estructura para la inspección en las turbinas Francis y en sistemas auxiliares.

Deja una respuesta