El área de mantenimiento ha venido evolucionando rápidamente desde aquellos tiempos de la revolución industrial. La creciente presión de la producción, reducción de costos y procesos de re-ingeniería ha provocado el nacimiento de las más variadas técnicas o metodologías cuya meta final es lograr mejoras sustantivas en el área. Muchas de ellas fueron importadas desde el Japón (TPM, herramientas de manufactura esbelta), algunas otras han nacido del aporte del campo de la estadística y de la teoría de la confiabilidad (RCM).

Paralelamente a ello, las máquinas se hacen cada día más complejas, un gran porcentaje del equipamiento “estándar” incluye alguna clase de sistemas de monitoreo OEM, casi el 70% de componentes de misión crítica tienen algo de electrónica incrustada o poseen puertos de comunicación en diferentes protocolos. Actualmente, es obvio que la capacidad de generación de información aventaja muchas veces nuestra capacidad de análisis.

[typography font=»Cuprum» size=»24″ size_format=»px»]Objetivos[/typography]

a) El presente trabajo tiene como objetivo mostrar la experiencia del equipo de mantenimiento de la mina Lagunas Norte (Minera Barrick Misquichilca) en la implementación del concepto salud de máquina como base fundamental de la gestión de mantenimiento.

b) Mostrar un caso práctico y actual sobre las ventajas estratégicas que se obtienen con la implementación de un sistema integral de adquisición de datos con capacidad de análisis e interpretación.

[typography font=»Cuprum» size=»24″ size_format=»px»]Salud de máquina[/typography]

El concepto salud de máquina es el resultado de la convergencia de tecnologías de mantenimiento y comunicaciones a fin de llevar el monitoreo de condiciones de los equipos a un nivel superior en donde las variables críticas de cada equipo sean monitoreadas permanentemente (7×24) por un sistema automático de alertas y toma de decisiones.

El desarrollo de este modelo abarca varias etapas, las que se inician poco después del inicio de la ingeniería básica del proyecto Lagunas Norte. Como es natural en los proyectos, los meses previos a la puesta en operación (startup) se vive un ambiente sumamente dinámico, todas las actividades están enfocadas en la puesta en producción y prácticamente no hay persona que no este enfocada en este fin.

Sin embargo, nunca se debe olvidar que después del inicio de las operaciones alguien tiene que encargarse del mantenimiento de los equipos, por lo cual es necesario que los profesionales de mantenimiento diseñen las estrategias de su área con mucha anticipación al inicio de las operaciones. Las tareas comunes responsabilidad de mantenimiento durante el inicio de operaciones normalmente se resumen en las siguientes actividades:[unordered_list style=»green-dot»]

- Revisar especificaciones para equipamiento estándar.

- Revisar la mantenibilidad de las instalaciones.

- Definir compras de repuestos para la puesta en marcha y el primer año de operación.

- Definir y estandarizar consumibles (lubricantes, ítems de limpieza, cuidado medioambiental).

- Preparar planes de mantenimiento (recomendaciones del fabricante).

- Preparar procedimientos de trabajo para equipo críticos.

- Definir herramientas de uso cotidiano.

- Desarrollar checklist para inspecciones de operador.

[/unordered_list]

A estas tareas se debe añadir algunas actividades estratégicas que facilitaran la convergencia o integración de datos en el futuro de la operación:[unordered_list style=»green-dot»]

- Revisar especificaciones de las máquinas para asegurar capacidades de comunicación (interfaces).

- Asegurar en la medida de lo posible modos estándar de comunicación (protocolos).

- Seleccionar las herramientas adecuadas de diagnóstico (software y hardware).

- Seleccionar el software adecuado para la convergencia de datos.

- Definir necesidades de entrenamiento para el uso de la tecnología.

[/unordered_list]

Después de haber asegurado las condiciones tecnológicas mínimas del equipamiento es necesario avanzar en el desarrollo de las siguientes actividades clave:

a) Construir las plataformas y redes de comunicación que se encargaran de la adquisición de datos, en nuestro caso los llamamos sistemas de monitoreo de condiciones en línea:[unordered_list style=»green-dot»]

- Sistema MineCare®.

- Sistema AMS®.

[/unordered_list]

b) Identificar las condiciones de operación (severidad) a las que serán expuestas las máquinas.

c) Definir límites condenatorios según las mejoras prácticas e iniciar la construcción de las bases de conocimiento para calcular la salud de las máquinas.

Sistema de monitoreo de condiciones en línea

El aspecto clave en la implementación del concepto salud de máquina proviene de la implementación tecnológica de redes de comunicaciones para los equipos críticos de producción. Para este fin implementamos dos sistemas de monitoreo de condiciones:

Sistema MineCare®

Es un software especializado en la administración en tiempo real de los signos vitales y los procesos de mantenimiento de equipos móviles. El monitoreo de condiciones en forma remota, el historial del mantenimiento, y demás datos operacionales se integran para proveer al usuario la suficiente información para tomar decisiones óptimas en la gestión diaria de mantenimiento.

El sistema MineCare® esta soportado por la red de comunicaciones Masterlink la cual tiene las siguientes características:[unordered_list style=»green-dot»]

- Red dinámica e inalámbrica de comunicaciones de espectro disperso de 2.4 GHz para minas (Fig. 5).

- Utiliza un radio basado en la tecnología de Secuencia Directa de Espectro Disperso (DSSS).

- Su velocidad es de 2 mega bits por segundo (rendimiento de 50 veces sobre el sistema de 9600 baudios)

- Opera en la banda de frecuencia ISM (ICM) entre 2.4 y 2.4835 GHz.

- Utiliza sistemas de modulación digital DBPSK (1 Mb/s) y DQPSK (2 Mb/s).

- La señal es mas robusta, alta resistencia a las interferencias debido a la ganancia de 10.4 dB obtenida durante el periodo de procesamiento.

- Los repetidores son móviles, modulares y compactos (Fig. 4).

[/unordered_list]

El monitoreo de condiciones en línea para los equipos de producción de mina constituye una herramienta clave para la prevención de fallas pues permite la integración de datos de varias fuentes de datos, lo cual habilita a los técnicos de mantenimiento para realizar diagnósticos avanzados en muy poco tiempo.

La presentación de variables críticas usando tendencias simplifica enormemente la identificación de posibles desviaciones a las condiciones normales.

Sistema AMS (Assett Management System)

Es un producto de la empresa Emerson, dentro de su estructura PlantWeb. Este sistema concentra la información de planta en un árbol de dispositivos permitiendo interactividad en el monitoreo de eventos y calibración remota de los mismos. El sistema AMS instalado en Lagunas Norte comprende los siguientes módulos importantes para la gestión de sus activos:

IDM – Intelligence Device Manager

Sistema para el monitoreo, y mantenimiento predictivo de la instrumentación de planta, por ejemplo: flujómetros, sensores de nivel, sensores de presión, etc.

MHM – Machinery Health Manager

Es un sistema para monitoreo de condiciones y mantenimiento predictivo de equipos mecánicos y eléctricos a través de la convergencia de tecnologías predictivas como análisis vibracional, ultrasonido, termografía, etc. en un único modulo de análisis y adquisición de datos. Al igual que IDM este sistema muestra los equipos en una estructura tipo árbol.

[typography font=»Cuprum» size=»24″ size_format=»px»]Monitoreo de la severidad de las operaciones[/typography]

Este conjunto de herramientas miden las condiciones actuales de operación y las comparan continuamente con condiciones ideales. Estas variables reflejan el grado de esfuerzos y/o exposición de las máquinas y sus componentes a condiciones que pudiesen afectar su rendimiento. Las variables recopiladas son: velocidad, consumo de combustible, temperatura de frenos, presiones de cilindros de suspensión, etc.

Pueden presentarse también condiciones anormales detectadas en la ruta de la flota de acarreo. Entonces, el sistema detecta las anormalidades y envía una alarma al centro de control de mantenimiento a fin de ubicar las rutas y programar el mantenimiento de las vías. Los reportes hacia el área operativa tienen suficientes detalles como para identificar rápidamente el área problemática.

Otro punto importante en la severidad de las operaciones lo constituye la abrasividad de los minerales al ser procesados, pues ello incide directamente en los programas de mantenimiento y en la generación de esfuerzos adicionales en las estructuras de las máquinas. Dos ejemplos claros de ello son el seguimiento del desgaste de forros en la planta de chancado y el seguimiento del desgaste de las tolvas.

La calidad del mineral procesado afecta directamente la vida de las tolvas de los equipos de acarreo. Un seguimiento cercano nos permite observar gráficamente el comportamiento y grado de desgaste de estos componentes.

[typography font=»Cuprum» size=»24″ size_format=»px»]Bases de conocimiento[/typography]

La recolección de datos para optimizar la toma de decisiones en mantenimiento es la parte sencilla del problema. El reto real es el análisis, pues siempre dependemos de la capacidad humana para la interpretación. Hay dos tecnologías que están siendo usadas (una más que la otra) para tratar de simplificar el análisis e interpretación de los datos que se obtienen de nuestro sistema de monitoreo de condiciones: los sistemas expertos y las redes neurales.

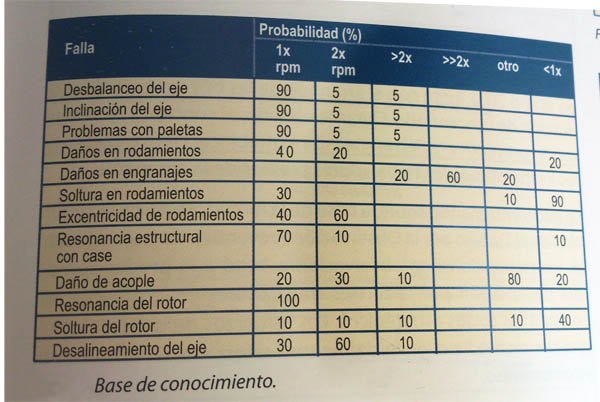

En la tabla se muestra un extracto de “experiencia” y de “know-how” que normalmente se encuentra en nuestras bases de conocimiento. Esta tabla presenta la probabilidad que un problema particular este relacionado a un determinado patrón de irregularidades por orden de frecuencia.

Los sistemas expertos son una rama de la inteligencia artificial que puede ser usada para procesar e interpretar grandes cantidades de datos, incluyendo tendencias, severidad de la operación, ratios y cualquier otra combinación de señales.

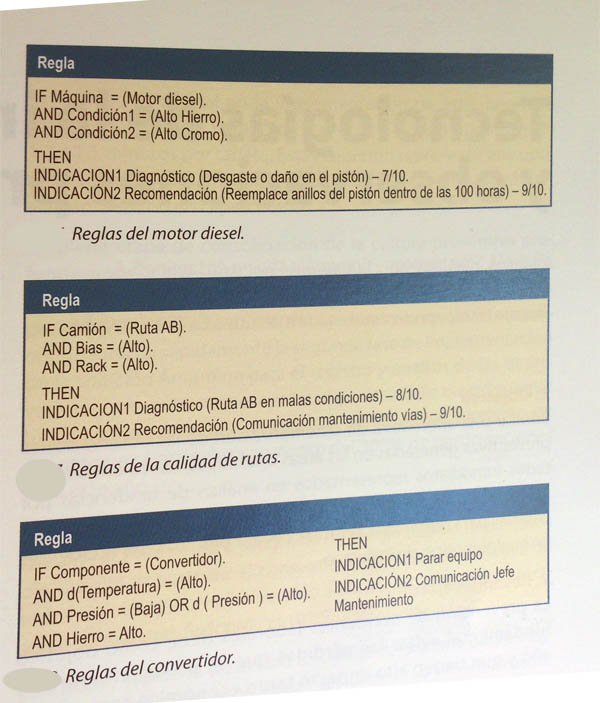

Nuestro sistemas expertos de salud de máquina consisten en reglas (mirar figuras), que son activadas en secuencia para arribar a un conjunto de recomendaciones finales.

Estas reglas en su forma más básica tienen la configuración siguiente:

IF condición THEN acción 1ELSE acción 2

Cuando todas estas condiciones en la parte IF son verdad, la regla se activa y ejecuta en cada operación indicada en la parte THEN y ELSE. Cada una de estas indicaciones está ponderada. Las mismas indicaciones pueden aparecer en muchas reglas y sus pesos son totalizados y divididos por el número de veces que aparecen en las reglas que se han activado. Una indicación aparecería en el conjunto de recomendaciones finales si su peso promedio excediese algunos límites predefinidos.

Es importante aclarar que por intenso que resulte el despliegue tecnológico y por exitosa que sea la gestión de mantenimiento, nada de ello asegura que se logren las metas trazadas. Es necesario ir más allá de la técnica y enfocarnos también en las personas que diariamente están a cargo de las máquinas. Son ellos quienes realmente tienen el control de las cosas, son ellos la primera respuesta ante los “síntomas” de las máquinas y son ellos quienes conocen mejor que nadie sus máquinas.

Estas personas necesitan ser alimentadas continuamente con información sobre la salud de sus máquinas, no se trata solo de enviar reportes, o enviar alarmas y correos electrónicos sobre tal o cual condición crítica, se trata de analizar juntos (operaciones y mantenimiento) los datos (hechos) que son producto de nuestras acciones o inacciones. Si analizamos conjuntamente la salud de las máquinas todos podemos convertirnos en médicos preventivos y así evitar que alguno de nosotros caiga en el facilismo de ser un buen forense (con las debidas disculpas a esta noble profesión).

[typography font=»Cuprum» size=»24″ size_format=»px»]Conclusiones[/typography]

a) Salud de máquina es un concepto integral que va más allá de las simples actividades de mantenimiento, engloba todas las iniciativas y utiliza la tecnología para la adquisición de datos y la generación de bases de conocimiento.

b) La tecnología de monitoreo de condiciones no puede existir como un ente aislado, esta debe ser integrada e interrelacionada con la información operacional con el objeto de conformar un “cuadro global” de la salud de las máquinas.

c) El costo de la implementación de la tecnología para soportar la salud de máquina es alto. Sin embargo, el retorno de la inversión se concreta en plazos muy cortos. En nuestro caso, fue de

14 meses.

[typography font=»Cuprum» size=»24″ size_format=»px»]Bibliografía[/typography]

1. Minera Barrick Misquichilca, Sistema de Mantenimiento Productivo, 2006.

2. Modular Mining Systems, MINECARE User guide.

3. Modular Mining Systems, Masterlink User guide.

4. AMS User Guide, software versión 6.2.

5. The Mathworks, Matlab – Fuzzy Logic toolbox, 2002.

6. Lofty A. Zadeh, Seminario Lógica Difusa, Vancouver Canadá, 2000.

7. Christopher McLean and Dave Wolfe, Intelligent Wireless Condition-Based Maintenance, Sensors, Junio 2002.

[box]Artículo publicado en Seguridad Minera Nº61 Ing. César Inga Zapata / Promotores Eléctricos S.A. Jefe de Producto / cinga@promelsa.com.pe [/box]

Foto: Popular car

Deja una respuesta