En el marco de la experiencia y normativa en seguridad minera, el concepto de control de riesgo tiene antecedentes desde la década del 90. Sin embargo, es durante los últimos 15 años que se convierte en el contenido central de la calidad del desempeño de los sistemas de gestión de seguridad y salud en el trabajo.

Posiblemente, la medida más importante en seguridad, higiene y salud ocupacional es la del riesgo residual, valor del nivel de riesgo a posteriori de las acciones disponibles de control. Laborar en condiciones de no tener una clara identificación de este valor, no contar con la evidencia de disminución o contar con un valor sin cambios por las medidas adoptadas, define claramente una pérdida en la efectividad en el desempeño del sistema. De acuerdo al Decreto Supremo N°024-2016-TR, es “…el proceso de toma de decisión, basado en la información obtenida de la evaluación de riesgos. Se orienta a reducir los riesgos, a través de propuestas de medidas correctivas, la exigencia de su cumplimiento y la evaluación periódica de su eficacia…”.

El anexo N°8 de dicho dispositivo incluye el registro de las acciones de control de riesgo. Esta medida es de suma importancia, porque permite la gestión del conocimiento sobre el riesgo ocupacional en minería. Igualmente, como se plantea el derecho y obligación en los trabajadores del conocimiento sobre los peligros y riesgos de los escenarios de trabajo, el conocimiento sobre el pasado y presente de las acciones de prevención, reflejadas en las acciones de control, son de trascendencia. De este modo, el sistema aprende y enseña, así como establece una buena práctica industrial.

Posiblemente, a través del conocimiento de los controles de riesgo se obtiene el reconocimiento del riesgo integral de las operaciones. En el Perú, la buena práctica de controles de riesgo en minería tiene un nivel de desarrollo que lidera a otros sectores industriales. Lo que ocurra en el avance y evolución en la tecnología aplicada en controles de riesgos en minería marcará la pauta para otros sectores.

El proceso de control de riesgos se basa en los factores humanos del trabajo identificados (experiencia laboral, destrezas, conocimiento, fuerza y energía) pero no se agota en ellos. Cuando se gestionan riesgos ocupacionales, se debe tomar en cuenta las causas-raíces de todo evento con pérdidas. Por esta misma razón, para el diseño e implementación de los controles de riesgo, las prácticas mejoradas de trabajo, capacitación y mejoramiento de la comunicación con los trabajadores, son medios o herramientas muy eficaces.

De inicio, es necesario reconocer la relación entre área, estación y puesto de trabajo. Las tareas del trabajo son la demanda y la oferta es el conjunto de recursos disponibles, tanto por el factor humano como de materia prima, máquinas, herramientas y energía. Se ha establecido como criterio ampliamente difundido que el control tiene su extensión en aquello que es “practicable de modo razonable” en términos de: a) cuán probable el peligro contactará con el trabajador, b) el grado de severidad de dicho contacto, c) cuánto se conoce sobre los procesos de evolución y cambios en el peligro, d) los medios disponibles para eliminar o minimizar el riesgo. Sin embargo, la eliminación en sí podría ser muy costosa en el tiempo y espacio requeridos.

Es posible que el riesgo sea complejo, cambiante en el tiempo, lugar y en las personas expuestas, por lo que una evaluación exhaustiva puede ser requerida, pero aún dentro de los márgenes de los estándares operacionales aceptables. En general, no se debería operar con niveles de riesgo que no son manejables.

Casi siempre una revisión de los procesos de evaluación o de monitoreo de las medidas de control, conduce a nuevas fuentes de peligros, o de modificaciones no detectadas. Por esta razón, gran número de condiciones en el trabajo debe ser vigilado continuamente por las modificaciones del riesgo. De este modo también, la aplicación de una sola medida de control podría ser más de excepción que una regla.

Concurso Nacional de Buenas Prácticas de Seguridad y Salud en la Industria Minera

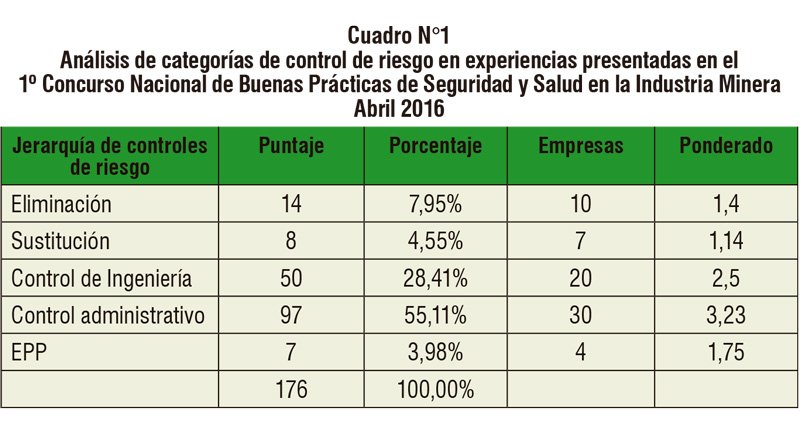

En el año 2016, el Instituto de Seguridad Minera organizó el 1o Concurso Nacional de Buenas Prácticas de Seguridad y Salud en la Industria Minera durante el XX Seminario Internacional de Seguridad en Operaciones Mineras. Se presentaron 18 empresas de la gran y mediana minería del país, con un total de 34 experiencias. Cada experiencia ha sido examinada bajo la jerarquía de controles de riesgo, establecida en el artículo 96 del DS N° 024-2016-EM, obteniéndose el Cuadro N°1. Se observa que se puntuaron las buenas prácticas bajo el enfoque de controles de riesgo, obteniéndose un total de 176 puntos (100%) y sobre el cual se realizó la distribución de puntaje asignado, bajo juicio de expertos.

En la columna de empresas se observa el número de veces que las empresas incluyeron un control de riesgos como componente de cada experiencia. De este modo, el tipo de control de riesgo, el número de empresas que lo repetía y el valor ponderado del control de riesgo sobre el número de empresas que lo gestionó tuvieron correspondencia de mayor a menor.

Como se ve en el cuadro N°1, los controles más frecuentes son los de tipo administrativo (55,11%). Estos controles se aplican cuando el riesgo no se puede eliminar totalmente, tomando como opción el control de los mecanismos de la exposición ocupacional.

En el concurso, se ubicaron en primer lugar los programas centrados en el reforzamiento de los elementos y funciones de los sistemas de gestión de seguridad y salud en el trabajo. En este grupo también fueron incluidas actividades de: a) mejoramiento de la comunicación de riesgos, b) sensibilización sobre mensajes clave, d) reglas por la vida, e) campañas, f) programas de uso de epp, g) programas de reforzamiento de aprendizaje y capacitación.

Cabe mencionar que los controles administrativos denominados “clásicos”, no se presentaron en las experiencias del concurso, tales como el número de descansos para reducir el tiempo de exposición a riesgos, como ocurre en las medidas de higiene, o las de mantenimiento de áreas de trabajo, posiblemente porque ya son sido parte de las prácticas cotidianas.

En segundo lugar se ubicaron las buenas prácticas con controles de ingeniería, con 28,41%. Las prácticas más frecuentes fueron: a) rediseño de equipos, b) sustitución de mecanismos de control operacional con menor probabilidad de contacto del operador, c) uso de dispositivos y mecanismos para el flujo de materiales en descarga, d) mejoramiento de disposición de equipos en estaciones fijas de trabajo, e) diseño o disposición de mecanismos remotos de control.

Los controles de ingeniería presentados estuvieron orientados en una proporción importante no sólo al mejoramiento del resultado intermedio de la operación en el proceso productivo, sino hacia la eliminación del riesgo (7,95%), pero también hacia la sustitución (4,55%) de las condiciones de riesgo inicial. Este resultado complementario no sólo amplía la cobertura del control de riesgo, sino incrementa la sostenibilidad de las medidas, característica de menor alcance a partir de los controles denominados “blandos”.

El uso de equipos de protección personal o, en su sentido más amplio, de mecanismos de protección, como aquellos aplicables cuando no se haya disminuido la probabilidad sino principalmente la severidad, fueron presentadas en la proporción más baja (3,98%). Sin duda, esta proporción refleja que es una práctica generalizada no menos importante y que, históricamente, ha servido de base para el desarrollo de otras categorías de controles.

En términos de tendencias, es de notar que: a) los controles de riesgo que forman parte del reconocimiento de buenas prácticas, no se presentan como experiencias aisladas, sino como un conjunto de controles asociados, b) los controles administrativos son la nueva base sobre la cual se plantean nuevos controles como los de ingeniería, c) al atributo de costo-efectividad con que se categoriza la jerarquía de control de riesgos ocupacionales, se añade el inicio de experiencias para la gestión del riesgo integral, d) bajo el concepto de sostenibilidad de los cambios que plantean los controles, es importante valorar las condiciones de espacio, tiempo y persona, por las que se reduce el nivel de riesgo.

Es importante recordar que el proceso de evaluación de riesgos se mantiene vigente de modo previo al diseño e implementación de los controles de riesgo. Como mencionamos al inicio, de esta medición depende que reconozcamos y asumamos el valor del riesgo residual, así como el planeamiento de las medidas adicionales o de profundización del control.

Una evaluación de riesgo se requiere cuando: a) existe incertidumbre de cómo un peligro puede causar una lesión o enfermedad, b) las tareas involucran varios peligros y el trabajador no tiene información de cómo la interacción entre los peligros puede provocar un riesgo mayor, c) los cambios en el lugar de trabajo puede impactar en la efectividad de las medidas de control, d) nuevos o riesgos diferentes estarían asociados a un cambio en los sistemas de trabajo o en la estación de trabajo.

Finalmente, una evaluación de riesgo no se requiere cuando: a) las normas ya establecen la medida de control y se requiere de que la organización cumpla con tales métodos de control, b) un código de práctica u otras guías establecen las pautas de cómo controlar el riesgo, c) los controles a ser utilizados en una actividad industrial en particular son bien conocidos y son elegibles para su aplicación en un lugar de trabajo.

En la perspectiva del 2o Concurso Nacional de Buenas Prácticas de Seguridad y Salud en la Industria Minera durante el XXI Seminario Internacional de Seguridad en Operaciones Mineras, realizado del 29 al 31 de marzo del 2017, se conocieron nuevas experiencias de las empresas mineras peruanas. Las buenas prácticas industriales basadas en controles de riesgo, son un signo importante de madurez en nuestras empresas y puerta abierta para prácticas de clase mundial.

¡Participa en el 3er Concurso! Entérate cómo participar aquí.

Escrito por el Dr. José Valle, Responsable de Seguridad, Higiene, Salud Ocupacional y Medio Ambiente del ISEM.

Referencias bibliográficas

1. Badri, A., Nadeau, S., & Gbodossou, A. (2011). Integration of OHS into risk management in an open-pit mining project in Quebec (Canada). Minerals, 1(1), 3-29.

2. Hermanus, M. A. (2007). Occupational health and safety in mining-status, new developments, and concerns. Journal of the Southern African Institute of Mining and Metallurgy, 107(8), 531- 538. 3. Joy, J. (2004). Occupational safety risk management in Australian mining. Occupational medicine, 54(5), 311-315.

4. Lin, J., & Mills, A. (2001). Measuring the occupational health and safety performance of construction companies in Australia. Facilities, 19(3/4), 131-139.

5. Md-Nor, Z., Kecojevic, V., Komljenovic, D., & Groves, W. (2008). Risk assessment for loader-and dozer-related fatal incidents in US mining. International journal of injury control and safety promotion, 15(2), 65-75.

6. Nenonen, S. (2011). Fatal workplace accidents in outsourced operations in the manufacturing industry. Safety Science, 49(10), 1394-1403.

7. Poplin, G. S., Miller, H. B., Ranger-Moore, J., Bofinger, C. M., Kurzius-Spencer, M., Harris, R. B., & Burgess, J. L. (2008). International evaluation of injury rates in coal mining: A comparison of risk and compliance-based regulatory approaches. Safety Science, 46(8), 1196-1204.

8. Sari, M., Selcuk, A. S., Karpuz, C., & Duzgun, H. S. B. (2009). Stochastic modeling of accident risks associated with an underground coal mine in Turkey. Safety science, 47(1), 78-87.

9. Yarahmadi, R., Bagherpour, R., & Khademian, A. (2014). Safety risk assessment of Iran’s dimension stone quarries (Exploited by diamond wire cutting method). Safety Science, 63, 146-

150.

Fidel dice

Gracias por su aporte muy indispensable en el control de los riesgos.