El proyecto TPM se inició en setiembre del 2004 en la unidad minera Iscaycruz con el objetivo de obtener una herramienta que permita incrementar la productividad de las operaciones mineras, a través de la gestión de los principales indicadores de los departamentos de mina y mantenimiento.

En diciembre de 2004, se empezó el desarrollo del Sistema GOEM en el área de sistemas y comunicaciones. En mayo del 2005 se instaló el sistema GOEM en los departamentos de mina, mantenimiento y productividad para realizar la gestión con los principales indicadores mecánicos y operacionales.

En febrero del 2006, en el sistema GOEM toma protagonismo en el proyecto ERP del Grupo Glencore, donde se evaluó la posibilidad de realizar interfase con los módulos de producción y mantemiento.

En adelante, se llevaron a cabo de reuniones de coordinación entre las unidades de Rosaura, Yauliyacu e Isaycruz con la finalidad de homologar las metodologías de cálculo de los índices.

Para mayo del mismo año, el proyecto TPM adquirió el nombre de SICEM (Sistema de Control de Equipos Mineros); y, en el mes de Junio, se instaló la primera versión del sistema SICEM en Iscaycruz, seguida de las unidades de Rosaura y Yauliyacu.

El sistema SICEM ha sido aplicado en estas unidades mineras del Perú con la finalidad de realizar interfaces diarias con el SAP para los módulos de producción y mantenimiento.

Objetivo del proyecto

El proyecto TPM se creó con la finalidad de tener una herramienta que permita realizar un control y seguimiento de los principales indicadores mecánicos y operacionales; la cual tiene como meta incrementar la productividad a partir de la identificación de planes de mejora continua y de los estándares de los índices como puntos de referencia, conservando las condiciones de seguridad y de ambiente de trabajo.

Características del sistema

El sistema SICEM contiene los siguientes módulos: ingreso de datos de reporte de equipo, control de equipos, reportes de índices, interfase SAP, mantenimiento de maestros, seguridad y administración del sistema.

Los datos suministrados al SICEM se transforman en información valiosa para la operación en conjunto, donde se pueden apreciar los principales indicadores de mina y mantenimiento.

Análisis de la información

Índices de disponibilidad – Subsistemas productivos

a) Las metas de producción en una empresa minera deben ser construidas a base de los índices de disponibilidad inherentes a los subsistemas productivos. En el caso de la unidad minera Iscaycruz los subsistemas productivos identificados en la producción de mineral son: perforación (jumbos), limpieza (scoops), transporte (dumpers) y extracción (locomotoras).

Tiempos de parada – Costo de no disponibilidad

b) El tiempo de parada, ya sea por mantenimiento preventivo o correctivo, interrumpe el proceso productivo y origina una pérdida de producción que es mayor cuando los eventos de parada ocurren por razones de operación. Esta será la base para iniciar el análisis de no disponibilidad de operación de los equipos.

Por ejemplo, solo para el caso del sub-sistema de la perforación, al inicio de guardia, pueden presentarse varios eventos de parada operacional. Entre los que más destacan están el marcado de frente y la limpieza de carga por parte de los scoop; esto ocasiona aproximadamente sesenta minutos de parada operacional en forma casi rutinaria.

Para el caso de los eventos de parada mecánica, puede presentarse el cambio continuo de manguera de percusión debido a la mala calidad del repuesto, esto origina aproximadamente a treinta minutos adicionales de parada mecánica.

Sin embargo, se está recuperando el costo de oportunidad de la mano de obra empleada en perforación, por lo que estas mejoras han permitido incrementar la productividad en 12.5% (sobre una jornada de trabajo de ocho horas, se recupera una hora de trabajo).

Costo de no disponibilidad

c) Una de las principales metas de la organización es incrementar el índice de utilización, el cual depende mucho de la disponibilidad del equipo para la operación.

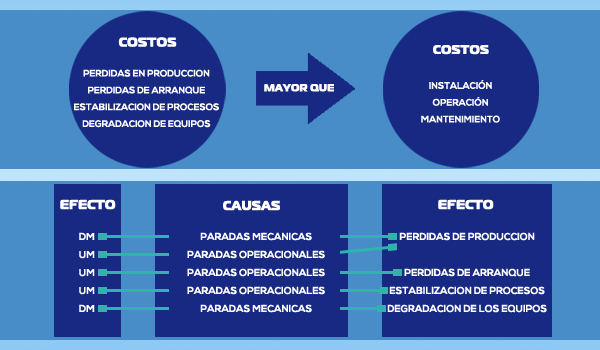

La utilización de los equipos depende de paradas mecánicas y en gran medida de las paradas operacionales. Es, en esta última, donde se debe poner mayor énfasis en el análisis para determinar las causas y las acciones preventivas a toma en cuenta, con la finalidad de reducirlas en forma escalonada dentro de una política de metas de la organización.

Una vez identificadas estas paradas la siguiente fase es establecer los costos derivados de las paradas de cada sub sistema, a fin de diseñar los esquemas y alternativas que permitan minimizar estos costos.

Los costos de no disponibilidad por lo general son más altos desde el punto de vista de operaciones que desde el punto de vista de mantenimiento. La pérdida de producción, el periodo de arranque y la estabilización de los procesos, la degradación de los equipos y sus componentes, son solo algunos de los factores que se derivan en un evento de parada de los equipos.

Por ejemplo, una parte de este mejoramiento de la confiabilidad operacional en Iscaycruz se pone en práctica para el caso de las principales familias de equipos, considerados como críticos, y que participan en la producción diaria, tales como los jumbos y los scoops.

Servicios auxiliares y no disponibilidad

d) Otro de los aspectos a considerar es que, en general, las operaciones mineras dependen de servicios auxiliares que pueden fallar continua o esporádicamente en el tiempo. Tal es el caso de la pérdida o interrupción de energía eléctrica, lo cual ocasiona que algunos de los subsistemas tengan que ser nuevamente puestos en operación; y si existiera una demora pronunciada en restablecer el servicio, es posible que tome tiempo adicional alcanzar los niveles estándar de productividad en el subsistema que emplea energía.

Entonces, la energía cumple un papel importante en las operaciones mineras, puesto que este recurso es utilizado también por muchos elementos en la operación, tales como ventiladores, bombas, shotcreteras, máquinas de soldar, Iluminación, etc.

En este escenario será necesario evaluar la conveniencia de los sistemas centralizados para el suministro de energía o por el contrario, descentralizar las redes eléctricas. Este problema afecta directamente a los operadores en su rendimiento con la máquina.

A partir de los reportes de mantenibilidad (MTTR), confiabilidad (MTBF), Diagrama de Pareto de las paradas mecánicas, Diagrama de Pareto de las paradas operacionales, reportes de índices de gestión mecánicos, reportes de índices de gestión operativos, se inicia el análisis de no disponibilidad de los equipos en cada uno de los procesos productivos.

El análisis se realiza con el objetivo de hacer un control y seguimiento de los equipos de perforación, acarreo, transporte y extracción. El control de las operaciones se realiza haciendo uso del Diagrama de Pareto de paradas mecánicas y operacionales, para posteriormente continuar con un diagrama causa-efecto que permita determinar los posibles eventos de parada.

Mejora de la disponibilidad de los equipos

Con el objetivo de mejorar la disponibilidad del sistema productivo de una industria minera, es necesario plantear metodologías de análisis como estrategias que permitan mejorar el desempeño económico y operacional de la misma.

Para incrementar la disponibilidad de los equipos en operaciones mineras hay que tener en cuenta dos factores muy importantes en las operaciones: los tiempos de paradas mecánicas y los tiempos de paradas operacionales.

Los tiempos de paradas mecánicas, son aquellos eventos en los cuales el equipo pierde la funcionalidad como producto de un desperfecto mecánico de las partes o componentes. Estos tiempos están conformados por las horas de parada no planificada y se encuentran clasificados en el reporte diario del operador dentro de la clase 200.

Los tiempos de paradas operacionales, son aquellos eventos inherentes de la operación por los cuales el equipo deja de realizar una actividad productiva porque incurre en otra que lo inhabilita. Estos tiempos están conformados por las horas perdidas por los defectos, y se encuentran clasificados en el reporte diario del operador dentro de la clase 400, 500 y 600, respectivamente.

Ambos tipos de tiempos de parada son llevados a un Sistema de Control de Equipos Mineros (SICEM), a través del reporte diario del operador. En estos reportes los operadores de las diferentes unidades productivas (jumbos, scoops, dumpers y locomotoras) registran el código de la actividad realizada y el tiempo que demanda cada una de ellas. Los tiempos de paradas operacionales son controlados por las variables de gestión operativas.

Los tiempos de paradas mecánicas suelen ser controlables en el tiempo en un largo plazo, haciendo uso de herramientas de gestión como el mantenimiento planificado y el mantenimiento predictivo. Actualmente, estos tiempos de paradas son controlables con herramientas de gestión como el mantenimiento preventivo y el mantenimiento correctivo. L objetivo de esta última herramienta es incrementar el MTBF, disminuir el MTTR y eliminar las principales causas de las paradas mecánicas.

Metodología y herramientas

Las herramientas a aplicar para poder realizar un diagnóstico completo del sistema productivo (perforación -> limpieza -> transporte -> extracción) son el estudio de tiempos y movimientos, y el diagrama causa efecto.

La primera de ellas es vital para llevar a cabo el desarrollo de un sistema TPM para el control de equipos mineros, mientras que la segunda es importante para identificar las causas de las cuales se derivan estas actividades improductivas y corregir los movimientos en conjunto de cada subsistema productivo en las etapas del antes, durante, y después. La identificación de estas actividades se realiza con un estudio de tiempos y movimientos.

Otra herramienta que utilizamos como suplemento en la gestión de las operaciones es el Diagrama de Pareto, el cual permite identificar el tiempo y la frecuencia en que incurren las actividades improductivas. Esta herramienta es indispensable para identificar las paradas mecánicas y paradas operacionales.

La segunda herramienta, de diagrama causa efecto, es necesario para determinar las causas primarias y secundarias que llevaron a la ejecución de la acción improductiva. Las actividades de parada operacional se identifican y pueden ser analizadas al detalle con un este tipo de diagrama. De otro lado, las actividades de parada mecánica requieren de herramientas más sofisticadas.

Alternativa

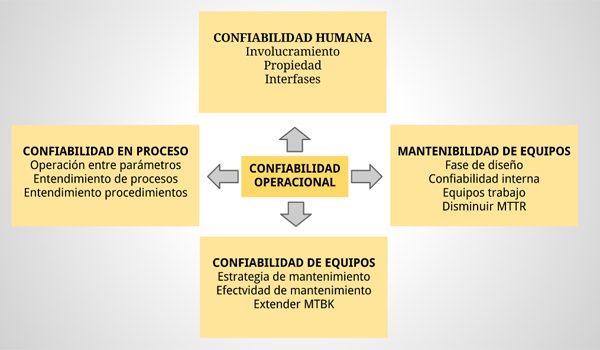

La mejora de la disponibilidad de los equipos se basa en la confiabilidad operacional, definición bastante amplia que no es parte del departamento de mantenimiento sino que involucra a todos, desde la gerencia hasta los niveles organizativos. La confiabilidad operacional se basa en la aplicación de técnicas y tecnologías disponibles, con una organización basada en riesgo y con la participación activa de la gente.

La confiabilidad operacional consta de cuatro grandes frentes sobre los cuales se debe actuar si se requiere un mejoramiento continuo sostenido en el largo plazo. Este proceso genera cambios en la cultura de la organización y el cambio se ve reflejado en la productividad.

En la siguiente figura se muestra la composición del término confiabilidad operacional. Hasta el momento se ha logrado la participación de las áreas operativas como es el caso de la supervisión de mina y mantenimiento.

La primera trabaja en la confiabilidad del proceso, donde destaca el entendimiento ordenado del proceso productivo y la segunda en la mantenibilidad de equipos, en donde sobresale la formación de grupos de mantenedores especializados.

Lo que se encuentra aún en proceso es el entendimiento de los procedimientos y la fase de diseño. La primera está orientada a las actividades improductivas, mientras que la segunda está relacionada a los equipos nuevos y sus factores de rendimiento.

Hay que advertir que la aplicación de estas técnicas en el sector minero es a largo plazo debido a los altos montos de inversión; aunque trae grandes tasas de retorno, superiores inclusive a las proyectadas.

Conclusiones

La evidente necesidad de emplear herramientas estadísticas conocidas y sacar el máximo provecho posible, así como el empleo de tecnologías de información, permiten transformar los datos en información de calidad; en donde todo el proceso en conjunto es adaptado a las operaciones con el objetivo de realizar un control y seguimiento de las mismas.

La productividad de las operaciones de los equipos se incrementará en la medida que se mejore su utilización, y esta a su vez dependerá del grado de eficiencia y efectividad de las operaciones. La eficiencia obedecerá, además, a factores como el entorno del país, suministro de la labor, supervisión, condiciones climáticas, condiciones de trabajo, disponibilidad de equipo y otros tipos de demoras, así como otras que se relacionan con la realidad de cada tipo de operación, ya sea subterránea o de tajo abierto.

Artículo publicado en Seguridad Minera Nº 57. escrito por Luis Díaz Saavedra Empresa minera Los Quenuales

Deja una respuesta