[Por: Moisés Rojas] El 28 de julio de 2016 se publicó el Decreto Supremo Nº 024-2016-EM que aprueba el nuevo Reglamento de Seguridad y Salud Ocupacional en Minería y agrega nuevos criterios y requisitos de seguridad a las actividades mineras. La presente nota de aplicación tratará sobre temas de ventilación en minería subterránea y cómo MSA (Mine Safety Appliances) ayudará al cumplimiento de los nuevos requerimientos.

El artículo 251 del nuevo reglamento brinda lineamientos para la ventilación principal de minería en socavón, específicamente sobre el monitoreo y control de este proceso. Se indica, además, la necesidad de realizar mediciones de gases en como el monóxido de carbono (CO), gases nitrosos (NOx) y oxígeno (O2), así como la temperatura del aire.

También el artículo 252 del mismo decreto supremo indica la necesidad de realizar mediciones de oxígeno, dióxido de carbono (CO2), gases tóxicos (dependiendo de la actividad desarrollada) y temperatura ambiental en las vías principales de la mina y labores en operación.

Los artículos mencionados se refieren a sistemas de ventilación que emplean componentes que funcionan en forma automática durante la operación minera, cuyo principal componente son los ventiladores y que tienen como función circular aire con calidad indicada en el Anexo 15 del mismo decreto. Los artículos indican implícitamente que la medición de los gases tóxicos se deben realizar en forma permanente, esta clase de medición tiene las siguientes ventajas:

- Comunicación a otros sistemas.

Los instrumentos de campo poseen capacidades de conexión hacia otros sistemas como los ventiladores en sí, con la información de concentración de gases, la ventilación se puede controlar por si misma, evitando que personal realice ajustes manuales, permitiendo automatizar y optimizar procesos, así como facilitando almacenar datos en memoria, entregando reportes o inclusive monitoreando las condiciones peligrosas desde la superficie. - Resistencia de los sensores.

Las mediciones de gases en equipos estacionarios se realizan con sensores muy robustos que le permiten estar expuestos a fugas de gases continuas y bruscas, así mismo deben ser muy confiables, pues de ello dependen los anuncios de alarmas y procesos internos de la mina. - Funcionamiento continuo.

Según el D.S. Nº 024-2016, la medición debe ser realizada en forma ininterrumpida, con el fin de monitorear las labores 24/7, estas capacidades solo las ofrecen los detectores estacionarios. Al ubicarse permanentemente en lugares donde puede existir presencia de gases, alertar en forma temprana, evitando que el persona ingrese a zonas contaminadas. Con un detector portátil, siempre hay que ingresar a dichas zonas para realizar la medición de gas, exponiendo al personal a ambientes con posibilidad de contaminación. - Elemento humano.

Una vez programado el sistema de detección de gases no depende directamente de una persona, solo durante el mantenimiento periódico o correctivo. Esta ventaja le permite operar, reportar y guardar información en situaciones cuando el personal no está presente.

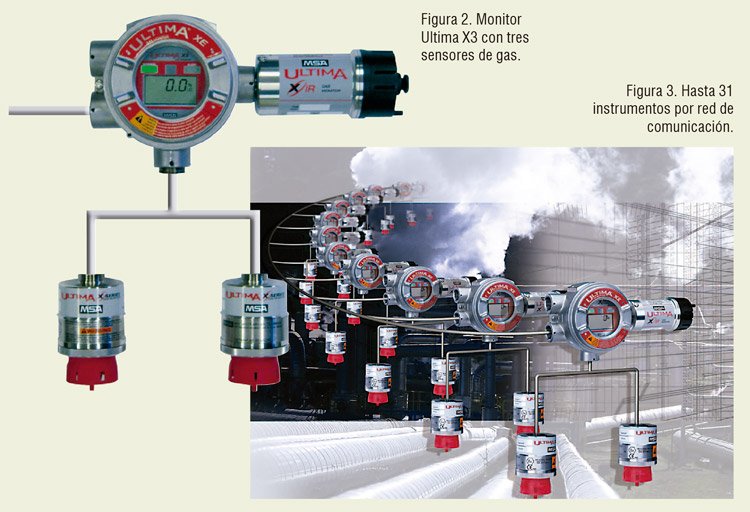

MSA es el líder de mercado en detección estacionaria de gases tóxicos. Nuestra alta experiencia en minería está presente en las principales operaciones del Perú. El revolucionario monitor permanente de gases Ultima X3 posee todas las características para detectar los gases tóxicos presentes en aplicaciones de chimeneas mineras y vías principales de trabajo en socavón. Su robusta carcasa de acero inoxidable tipo 316, diseñada para resistir ambientes y condiciones extremas de humedad, polvo y temperatura.

Sin embargo, su principal característica es la posibilidad de equiparse con tres sensores de gases iguales o diferentes entre sí. Para las aplicaciones de ventiladores extractores se puede configurar el equipo con sensores de O2, CO y NOx. En vías principales y labores de operación, se puede configurar el detector con sensores de O2, CO2 y algún sensor (SO2, CO, NOx, H2S). Este detector se comunica hacia los paneles de control en forma digital y si se desea se puede enlazar varios detectores Ultima X3 en simultáneo, pues está diseñado para formar parte de una red de comunicación tipo Modbus RTU. Esta red permite integrar hasta 31 detectores en cada lazo, es decir hasta 93 sensores de gas en total, por cada red Modbus.

Si se desea alarmas visuales o sonoras cercanas al detector de gas para alertar a los trabajadores, el detector puede incorporar alarmas visuales o sonoras a pedido de la necesidad, en algunos casos de bajo volumen y en otros con alta visibilidad y sonido para evacuar al personal y evitar accidentes de gaseamiento o intoxicación.

El detector Ultima X3 permite realizar cambios de sensores sin uso de herramientas, ya sea por motivos de mantenimiento o por reconfiguración debido al cambiante ambiente subterráneo, ya que los sensores de gas poseen tecnología inteligente de reconocimiento y la calibración del detector puede realizarse en un ambiente seguro y bajo condiciones controladas.

El artículo 252 indica, además, la necesidad de contar con calibración vigente para todos los instrumentos que realicen el control del sistema de ventilación; para esto, MSA puede entrenar a los trabajadores para realizar las calibraciones o brindar el servicio con nuestro personal, entregando las certificaciones correspondientes.

Con estos requisitos, el Perú se pone a la altura de países con minería muy desarrollada como Canadá, Sudáfrica y Australia, donde los estándares son cada día más elevados, garantizando así niveles de seguridad que benefician finalmente a los trabajadores.

Escrito por Moisés Rojas García, Lider de Negocios FGFD (Detección Estacionaria de Gas y Fuego) MSA del Perú.

Guillermo Cano Caballero dice

por favor necesito adquirir equipo para monitoreo

continuo en minas de carbon 3 gases

guillermo cano tel 3113782764, email. guillermocano2006@hotmail.com, guillermo.cano@antioquia.gov.co, necesito mantenimiento, reparación

Seguridad Minera dice

Muchas gracias por comentar nuestro sitio web. Lamentamos no tener información relacionada a comprar el equipo.